Дверцы с рельефными (или объемными) филенками - отличительный признак высококачественной мебели; при этом они не слишком сложны в изготовлении. Если у вас уже есгь большой мощный фрезер и фрезерный стол, стоит еще приобрести комплект из трех специальных фрез, предназначенных для этой работы.

Стоимость комплекта может превысить $ 100. Но если вы планируете заново изготовить или обмовить несколько шкафов или разрабатываете новый проект с несколькими филенчатыми дверцами, то мы считаем такое приобретение разумным вложением средств. Конечно, можно не покупать дорогую фрезу, а изготавливать рельефные филенки на пильном станке, но мы считаем, что фрезы экономят время и обеспечивают лучшее качество благодаря гладкости обработки и тщательности профилирования. Мы предпочитаем фрезу для горизонтальной обработки филенок, когда заготовка лежит плашмя на фрезерном столе. Можно сэкономить, купив вертикальную фрезу, которая стоит дешевле и менее требовательна к мощности фрезера. Однако такая фреза, в отличие от горизонтальной, не позволит сделать филенку с криволинейным краем.

В этой статье показано, как сделать дверцу для обычного шкафчика. Такая же техника используется при изготовлении двери или традиционных стеновых панелей. Попутно раскрывается несколько профессиональных секретов, которые не имеют отношения к фрезам, но существенно влияют на конечный результат.

Выберите понравившийся профиль

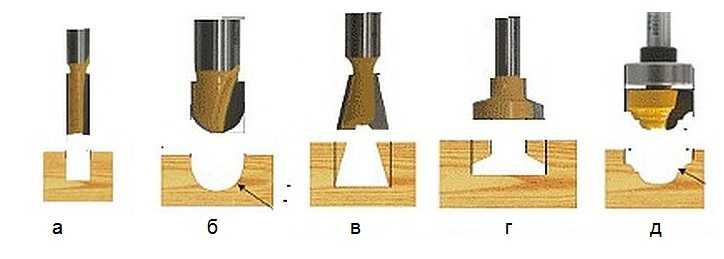

Имея комплект специальных фрез, нетрудно изготовить красивые мебельные дверцы. Одна фреза формирует так называемый контрпрофиль на концах перекладин, другая фрезерует основной профиль деталей рамы, а третья поможет сделать филенку рельефной.

Большая фреза формирует вогнутый профиль, придающий филенке объемность.

Мы взяли комплект из трех фрез производства компании Freud (#97-102), который обошелся нам в $ 145. Набор включает контрпрофильную фрезу для обработки концов перекладин рамы, профильную фрезу для формирования шпунта и декоративной калевки на внутренних кромках всех перекладин и стоек, а также фигарейную фрезу диаметром 89 мм, создающую на краях филенки вогнутый профиль. Фрезы имеют хвостовики диаметром 12 мм; мы не рекомендуем приобретать такие комплекты с хвостовиками меньшего диаметра.

Рассмотрите фото А, В и С , где показаны форма фрез и получившиеся в результате их совместной работы профили деталей соединения. На фото D представлен один из вариантов фигарейных фрез, выпускаемых компанией Freud и другими производителями. Выберите наиболее понравившийся вариант или тот, который совпадает с профилем филенок уже имеющейся в вашем доме мебели.

Выберите лучшие доски

На широкой доске хорошо различаются участки с тангенциальным и промежуточным расположениями годовых колец. Для наиболее заметных деталей мебели выбирайте прямослойную древесину, а остальное используйте в других местах.

От качества досок зависит качество дверок. Необходима стабильная древесина, которая мало усыхает и не коробится, поэтому лучше использовать доски радиального или промежуточного распила.

Вырежьте в куске картона окошко такого же размера, как деталь, которую нужно изготовить. Выбрав на доске подходящий участок, обведите его мелом.

Выбирая доски в штабеле, осматривайте их открытые торцы. Отбирайте такие, у которых линии годовых колец расположены перпендикулярно пластям, а не направлены от кромки к кромке, образуя широкие дуги. Волокна на лицевой стороне досок должны быть прямыми. На одной широкой доске можно обнаружить вариации текстурного рисунка (фото Е) . В этом случае выбирайте для дверок прямослойные участки с радиальным расположением годовых колец. Оставшиеся части доски не выбрасывайте, а используйте их для изготовления менее заметных деталей мебели или для других проектов. Найдя подходящую доску, не спешите распиливать ее на заготовки требуемой длины. Чтобы подняться на следующую ступень мастерства, выполните еще один шаг: выкраивайте каждую деталь отдельно, выбирая участки с наиболее прямыми волокнами (фото F) . Прямослойные детали рамы визуально подчеркивают прямоугольную форму дверцы.

Две вариации красного дуба: левая филенка сделана из тщательно подобранных прямослойных досок, а правая выглядит слишком обыденно.

Для филенки мы рекомендуем также выбрать заготовку с прямыми во локнами, что придаст дверце строгий ар хитектурный облик. Мы выбрали красный дуб как наиболее популярную породу с отчетливым текстурным рисунком, позволяющим лучше увидеть разницу между участками радиального и тангенциального распилов. Сравните оба варианта на фото G.

Тщательное планирование и раскрой

Стандартный случай: мы делаем накладную дверцу для стандартного настенного шкафчика. Острогав купленные доски до толщины 1 9 мм для будущих стоек и перекладин, мы опилили их до ширины 57 мм (детали такой ширины хорошо и солидно смотрятся и имеют достаточно места для установки любых петель). Можно выбрать любую ширину от 38 до 64 мм. Для стоек и перекладин важно подобрать совершенно ровные заготовки. Ширина самой дверцы может быть от 230 до 460 мм. Слишком узкие дверцы выглядят неестественно, а слишком широкие больше подвержены короблению. Дверца должна быть совершенно плоской, чтобы хорошо выглядеть в закрытом положении.

Накладные дверцы обычно применяются в шкафчиках, не имеющих фасадных рам. Такие дверцы, как правило, почти полностью скрывают переднюю сторону корпуса, а между соседними дверцами должен быть зазор около 3 мм.

Пример на рисунке поможет учесть шпунты и контрпрофильные соединения при определении размеров дверцы. Убедитесь в аккуратности настроек оборудования, прежде чем раскраивать доски по длине. Для получения хорошего результата перекладины должны быть совершенно прямоугольными. Избежать появления сколов поможет деревянная накладка поперечного (углового) упора или подпорный брусок у заднего упора поперечных салазок. Для последующей настройки фрез выпилите дополнительно одну стойку и одну перекладину.

Для изготовления филенки выберите доски схожего цвета и рисунка и острогайте их до толщины 13 мм. Когда вставите филенку в дверцу, ее лицевая сторона будет расположена вровень с передней стороной рамы. Острогайте кромки досок и склейте заготовку, имеющую небольшой припуск. После просушки выпилите филенку с учетом 3-миллиметрового зазора по всему периметру. В такой зазор можно вставить резиновые шарики-амортизаторы, описанные в главе «Недребезжащие филенки». Если решите не использовать амортизаторы, вам все равно придется сделать такой зазор, позволяющий филенке свободно разбухать при сезонных изменениях влажности.

Закрепите в цанге установленного в столе фрезера контрпрофильную фрезу (это фреза с подшипником между двумя режущими частями). Приложите к продольному упору длинную линейку-правило и сдвигайте упор, пока линейка не коснется подшипника фрезы (фото Н) . Теперь убедитесь, что упор установлен точно под прямым углом к головке поперечного (углового) упора. Прижмите к продольному упору торец обрезка и закрепите его струбциной на угловом упоре. Передвиньте угловой упор до противоположного конца продольного упора. Обрезок должен контактировать с продольным упором по всей длине.

Для настройки вылета фрезы используйте лишнюю перекладину (фото I) . Положите ее плашмя на фрезерный стол, прижав одну кромку к угловому упору, а торец - к продольному упору. Отфрезеруйте контрпрофиль, надежно удерживая заготовку и прижимая ее к столу.

При правильной настройке у переднего края профиля должна быть сформирована ровная полоса шириной 1,5 мм, а фальц на другой стороне будет иметь глубину около 6 мм. Если необходимо, измените настройки и, если результат вас удовлетворит, сделайте настроечный шаблон, который можно сохранить для будущих проектов. Теперь отфрезеруйте оба конца на обеих перекладинах (фото J) .

Теперь займитесь внутренними кромками

Замените контрпрофильную фрезу профильной (с подшипником наверху). Такая фреза за один проход формирует декоративный профиль-калевку на окружающих филенку кромках рамы и одновременно выбирает в них шпунт для вставки филенки. Для настройки вылета фрезы используйте одну из только что обработанных перекладин. Выровняйте по высоте резцы, формирующие шпунт, с гребнем на конце перекладины (фото К) . Используя линейку-правило, снова установите продольный упор вровень с подшипником фрезы (фото L) .

Положите лишнюю стойку плашмя на фрезерный стол лицевой стороной вниз и сделайте пробный проход (фото М) . Проверьте, как стыкуется профиль с уже готовым контрпрофилем на перекладинах. Положите обе детали на ровную поверхность лицевой стороной вверх и проверьте соединение, проведя пальцами по линии стыка. Постарайтесь добиться безупречной стыковки, в противном случае после сборки вам предстоит работа по шлифовке. Поэтому сделайте столько пробных проходов, сколько потребуется для достижения действительно отличного результата, и не забудьте сохранить шаблон для будущих настроек. Еще один способ сохранения настроек описан в «Совете мастера».

Если не удается добиться идеальной подгонки контрпрофильного соединения, возможно, придется заняться настройкой самих фрез с помощью очень тонких металлических шайб-прокладок. Прокладки позволяют регулировать расстояние между профильными резцами и положение гребня на контрпрофильной детали. Наши фрезы были заранее настроены производителем и имели несколько запасных шайб-прокладок под гайками на конце каждой фрезы. Если вы решили самостоятельно настроить фрезы с помощью прокладок, записывайте каждый шаг, чтобы иметь возможность возврата к заводским настройкам. Когда качество стыковки деталей вас удовлетворит, обработайте внутренние кромки всех четырех деталей рамы.

Пора обработать филенку

Для заключительного этапа фрезерных работ мы взяли фрезу диаметром 89 мм. Большой диаметр позволяет удалять больше материала за один оборот фрезы, периферийные участки режущих кромок движутся значительно быстрее остальных, и это требует увеличения зазоров в столе и продольном упоре для беспрепятственного удаления стружки.

Безопасная и эффективная работа невозможна без мощного фрезера с изменяемой частотой вращения. Двигатель мощностью не менее 1 500 Вт справится с задачей, а снижение частоты вращения сделает операцию более безопасной.

Даже если продольный упор фрезерного стола имеет регулируемый просвет, достаточный для размещения большой фрезы, лучше сделать дополнительную накладку с небольшим вырезом, контуры которого соответствуют профилю фрезы. Упор с большими зазорами, в которые может быть затянута заготовка, потенциально опасен.

Для изготовления накладки выпилите ровный кусок доски по размерам продольного упора и нарисуйте на нем силуэт фрезы. Ленточной пилой или электролобзиком сделайте вырез и гладко его отшлифуйте. Закрепите накладку на продольном упоре и убедитесь в наличии требуемых зазоров. Выровняйте упор с подшипником фрезы и сделайте пробный проход (фото N). Если фрезеру не хватает мощности, сдвиньте упор так, чтобы фреза при первом проходе удаляла материал не по всей ширине профиля. Затем снова выровняйте упор с подшипником и вторым проходом завершите формирование профиля.

Проверьте, как вставляется край филенки в шпунт стойки или перекладины -он должен входить легко. Если он вставляется с усилием, чуть увеличьте вылет фрезы, если же он слишком свободно входит в шпунт, немного опустите фрезу. Точно настроив вылет фрезы, обработайте края филенки. Сначала отфрезеруйте профиль на торцевых краях, а затем вдоль кромок. Завершающее фрезерование вдоль волокон позволит удалить небольшие сколы, возникающие при работе поперек волокон.

Плотно прижимайте заготовку к столу во время каждого прохода, чтобы граница профиля на краях филенки была прямой, а гребень имел равномерную толщину.

Тонируйте филенку

Изготовив все детали дверцы, нужно подготовить их к сборке. Возможная усушка и разбухание филенки были учтены еще на этапе проектирования; для этого созданы зазоры по периметру. Запаситесь резиновыми шариками-амортизаторами, описанными в главе «Недребезжащие филенки», и приступайте к тонированию филенки. Сначала окрасьте морилкой заднюю сторону, затем переверните филенку и положите ее на подставки, чтобы окрасить спереди. Тонирование филенки до сборки гарантирует, что ее гребень будет окрашен полностью. Если тонировать дверцу целиком после сборки, участки гребня могут остаться неокрашенными и стать заметными при усушке филенки в сухую погоду.

Детали рамы тонировать пока не нужно. Впитавшаяся в склеиваемые поверхности морилка снизит прочность склейки. Когда морилка на филенке высохнет, вставьте резиновые шарики в шпунты и нанесите желтый клей на все поверхности контрпрофиля перекладин. У внутренних углов слой клея должен быть тонким, чтобы его излишки не выдавились на филенку - даже слабо приклеенная филенка может вызвать проблемы.

Соберите дверцу и положите ее на пару реечных или трубных струбцин для поперечного сжатия углов (фото Р) . Измерьте диагонали дверцы, как показано на фото, чтобы убедиться в ее прямоугольносги. Диагонали должны быть равны. Если это не так, ослабьте струбцины, слегка сдвиньте их, чтобы устранить перекос рамы, и снова затяните. Дайте клею полностью высохнуть, прежде чем тонировать раму дверцы.

Недребезжащие филенки

Деревянным филенкам требуется свободное пространство, чтобы они могли беспрепятственно разбухать при повышении влажности воздуха и усыхать в сухой сезон. Но если просто оставить зазор по периметру, усохшая филенка будет дребезжать и стучать в шпунтах, говоря о низком качестве дверцы. Для заполнения зазоров можно использовать любой упругий вспененный материал, но мы предпочитаем резиновые шарики-амортизаторы Space Balls. Этой резиновой «картечью» очень удобно пользоваться. Вставьте по два шарика в боковые шпунты небольшой дверцы и по одному шарику сверху и снизу. В дверцы большего размера можно установить по три шарика на боковые стороны. Шарики плотно удерживают филенку в шпунтах, сжимаясь, когда она разбухает, и снова расширяясь при ее усушке.

Дизайн многих современных помещений имеет один общий элемент. Им являются межкомнатные двери особого образца, имеющие вставки в полотно, именуемые филенками. Обилие вариантов по форме и материалу делает изготовление филенчатых дверей интересным и увлекательным. Далее рассмотрим подробнее об особенностях процесса, материалах и инструментах.

Конструкционно дверь представляет собой рамную конструкцию, брусовая обвязка которой заполнена вставками из различных материалов. Среди наиболее распространенных из них можно выделить следующие:

- Фанера;

- Стекло;

- Массивная филенка из деревянного щита.

Для установки и фиксации вставок в конструкцию двери в стоевых (вертикальных) и поперечных (горизонтальных) брусках предусмотрено изготовление продольных пазов соответствующей ширины и глубины. При этом элементы заполнения дверного полотна могут устанавливаться непосредственно в процессе производства и сборки двери на клею или фиксироваться с одной из сторон фигурными штапиками, закрепляемыми гвоздями без шляпок.

Если сделать своими руками вставки в дверное полотно из стекла и листовых древесных материалов не составляет особого труда, то производство щитовой филенки – процесс достаточно сложный и требующий наличия специального инструмента и приспособлений.

Выбор материала для филенки

Качественный материал — один из важнейших аспектов работы

В современном столярном производстве используется более двадцати различных пород древесины. Каждая из них обладает определенными свойствами, эстетическими и технологическими особенностями. Для изготовления дверей используют как мягкие древесные породы, так и твердые. К первой группе относятся сосна, липа, осина. Ко второй – дуб, бук, красное дерево.

Двери из хвойных пород имеют максимальное распространение в современных недорогих интерьерах. Сосновые устанавливают в жилых и административных зданиях, липовые и осиновые, отличающиеся высокой влагостойкостью, устанавливают в банях, саунах, парных. Производство их не сложно, невысокая прочность не требует частой заточки и наладки режущего инструмента. Стоимость древесных материалов из сосны позволяет сделать сравнительно недорогие изделия, доступные каждому рядовому покупателю, в том числе и своими руками.

Двери из твердых пород имеют боле высокую стоимость за счет высокой твердости материала и сложности процесса обработки. Пиломатериалы из дуба или бука значительно дороже пиломатериала мягких пород. Стоимость древесины красного дерева превышает их за счет дополнительных расходов на морскую перевозку. Эти аспекты относят двери из массива ценных пород к элитным изделиям, доступным для неширокого круга покупателей.

Изготавливаем щит для филенки. Подготовка материала

Классическая филенка из массива представляет собой клееный щит из обрезной доски определенной толщины. Сделать его своими руками можно при условии наличия опыта работы с древесиной и необходимого ручного и механического инструмента. Процесс изготовления начинаем с выбора пиломатериалов.

Лучше для производства дверей использовать свежую хорошо просушенную древесину. Ее технологическая влажность должна составлять 8-12%. Только в этом случае можно гарантировать отсутствие в готовом щите механических напряжений, которые в конечном итоге могут привести к образованию трещин и разрушению филенки.

Доски пилим с припуском не мене 10 см к требуемой длине щита. Сделать это можно вручную, на циркулярной или торцовочной пиле. После этого их необходимо тщательно прострогать по пластям и кромкам. Можно выполнить данный этап работ своими руками ручным рубанком или фуганком, но лучше использовать механические приспособления – электрорубанок или фуговальный станок. После обработки кромки деталей должны быть строго перпендикулярны пластям и иметь прямолинейную форму без впадин и горбов.

Идеальным инструментом для подготовки деталей к последующей склейке является рейсмусовый станок. Они бывают одно, -двух, -и четырехсторонними. Лучшими и наиболее дорогими являются представители последней группы инструментов. После рейсмусования кромки будут идеальными по форме и строго параллельными друг другу.

Технология склейки щита

Для того чтобы сделать качественный деревянный щит своими руками, потребуется хороший столярный клей. Производство связующего в нашей стране развито хорошо, кроме этого есть большой выбор импортных аналогов. Перед использованием необходимо проверить качество имеющегося в наличии клея. Для этого им соединяют два ненужных куска древесины и проверяют прочность соединения под ударной нагрузкой. Хороший клевой шов должен выдерживать удары. Возможное разрушение может происходить лишь по волокнам древесины.

Для склейки щита потребуются зажимные приспособления, называемые струбцинами или ваймами, которые можно приобрести готовыми или сделать своими руками. Применяют две их разновидности – винтовые и клиновые. В первых сдавливание склеиваемых деталей происходит за счет вращения винта с резьбой, во вторых – за счет забивания клинового упора. С использованием любого вида можно получить высокое качество соединения.

На кромки подготовленных досок наносим клей и распределяем его равномерно с помощью кисти или плоского шпателя. Укладываем доски вплотную друг к другу так, чтобы ребро с клеем одной детали соприкасалось с сухим ребром другой. Далее сжимаем щит до частичного выдавливания клея из швов и оставляем до полного высыхания клея, как правило, на 12-24 часа.

После склейки готовое полотно обязательно необходимо прострогать своими руками. Идеальную плоскостность детали поможет сделать широкоформатный рейсмус с шириной строгания до 600 мм. Вместо этого можно обработать полотно электрорубанком или ленточной шлифовальной машинкой.

Обработка кромок щита. Простой способ

Особенностью классической клееной филенки являются скошенные по радиусу кромки, плавно переходящие в продольные гребни. При сборке их вставляют в соответствующей формы и размера пазы, как правило, без клея. Это необходимо сделать для того, чтобы древесина могла «дышать», немного изменяя свои размеры без угрозы разрушения.

Сделать радиальные скосы на кромках будущей филенки своими руками можно несколькими способами. Первый, наиболее простой и доступный, предполагает использование упора и стационарной циркулярной пилы. При отсутствии круглопильного станка можно зафиксировать электрическую циркулярку на столе.

Пильный диск должен выступать на 10-15 мм, не более. Лучше начинать с 5 мм подъема и постепенно увеличивать его. Упор устанавливается перпендикулярно полотну в максимальной точке его подъема под углом к плоскости диска в 60о. Перемещая склеенное полотно под необходимым углом к направлению вращения, кромка его будет срезаться по дуге окружности, диаметр которой равен диаметру пилы. Предварительно поупражнявшись, можно сделать вполне качественную дверную филенку своими руками.

После достаточно грубой обработки пильным диском потребуется качественно отшлифовать полученный скос. Для этого можно использовать наждачную бумагу, приклеенную на оправку подходящей формы или шлифмашинку.

Обработка кромок щита. Сложный способ

Получить скосы более сложной формы высокого качества позволит использование фрезерного станка. Существуют специальные наборы фрез для изготовления филенчатых дверей своими руками. Режущий инструмент для обработки скосов называют фигирейной фрезой. Название это происходит от названия рубанка, который использовали в старину, чтобы сделать филенку своими руками без электроинструмента.

Современное производство не предполагает широкое использование ручного труда. Такие операции стремятся свести к минимуму, используя различные механизмы и электроинструменты. Фрезерный станок с прямыми и обратными фигирейными фрезами позволит сделать фигурную кромку щита и брусков двери. Высокая скорость вращения режущего инструмента позволяет получить минимальную шероховатость обработанной поверхности, что снижает время последующего шлифования.

Применение филенок

Мебельное производство предполагает широкое использование филенок при изготовлении большого количества различных изделий. Их устанавливают в дверцы кухонных гарнитуров, кабинетов, стенок и шкафов. Даже стеновые панели, используемые для декорирования помещений, украшают подобными деталями сложной формы.

В настоящее время при производстве дверей все чаще используются ценные древесные породы, что говорит о росте покупательной способности населения. При этом возможность аренды профессионального инструмента и доступность древесины дуба и бука может позволить любому домашнему мастеру изготовить себе оригинальные филенки.

При наличии фрезерного станка реально упрощаются работы по врезке петель, формированию сложных отверстий, выемок, резьбы по дереву и т.д. Но это совсем не означает, что необходимо иметь профессиональное и дорогое оборудование: достаточно иметь простое ручное приспособление.

Единственное, что нужно – это уметь элементарно обращаться с деревом и пользоваться электроинструментами. Кроме этого, нужно иметь желание, иначе без этого никогда не будет результата. Те, у кого желания поработать нет, те просто покупают мебель или нанимают мастеров, чтобы, например, установить новую дверь и врезать замки. Любая работа, тем более с электроинструментом требует определенных знаний, и особенно техники безопасности.

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Обработать торцы и кромки любой конфигурации.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.

Начало работы и уход за инструментом

Чтобы понять, как работает данное устройство, следует ознакомиться с основными его деталями и их назначением.

Состав и назначение основных узлов

Ручное фрезерное приспособление состоит из металлического корпуса и мотора, который находится в этом же корпусе. Из корпуса выступает вал, на который одеваются различные цанги, служащие переходниками. Они позволяют устанавливать фрезы различной величины. В цангу вставляется непосредственно фреза, которая фиксируется специальным болтом или кнопкой, что предусмотрено на некоторых моделях.

Основные элементы ручного фрезерного устройства и их предназначение.

Основные элементы ручного фрезерного устройства и их предназначение.

В конструкции фрезерного приспособления предусмотрена металлическая платформа, которая имеет жесткое соединение с корпусом. Крепится она к корпусу посредством двух штанг. С внешней стороны плита имеет гладкое покрытие, обеспечивающее плавность движения в процессе работы.

Ручное фрезерное приспособление имеет некоторые характеристики, настройка которых осуществляется:

- За счет ручки и шкалы настройки глубины фрезерования. Настройка осуществляется с шагом 1/10 мм.

- За счет регулировки скорости вращения фрезы.

На начальных этапах, когда происходит освоение инструмента, лучше пробовать работать на малых или средних оборотах. Хотя следует всегда помнить, что чем больше обороты, тем качественнее работа. Особенно, если это касается ответственных, видимых участков, которые невозможно замаскировать.

Кроме этих рычагов имеется еще кнопка включения и выключения изделия, а также кнопка блокировки. Эти элементы считаются основными, обеспечивающими качественное и безопасное выполнение работ. Здесь же имеется еще и параллельный упор, который способствует удобству в работе. Он может быть жестко закрепленным или с возможностью регулировки сдвига рабочей области, по направлению от центра.

Уход за ручным фрезерным устройством

Обычно, заводское изделие попадает в руки человека испытанным и смазанным, так что дополнительных, каких-то мероприятий проводить не следует. Лишь в процессе его эксплуатации нужно следить за его чистотой и исправностью. При этом, его следует регулярно очищать от пыли и менять смазку, если в паспорте так написано. Особенно смазка необходима для движущихся частей. Как вариант, можно использовать аэрозольные смазки, но можно обойтись и обычными, типа «Литол». Не рекомендуется использование густых смазок, так как за них липнет стружка и пыль. Если применяются аэрозольные смазки, то от подобного фактора можно избавиться.

Смазки так же требует подошва – гладкая часть корпуса. Регулярное смазывание обеспечит нужную плавность движения.

Несмотря на это купленную вещь обязательно следует проверить на качество сборки и наличие смазки.

К сожалению, не все производители, а особенно отечественные, заботятся о качестве сборки. Бывают случаи, когда после первых же часов работы у изделия отвинчиваются шурупы или винты, так как они не были затянуты соответствующим образом.

Регулировка скорости вращения

Работа любого инструмента связана с определенными условиями, связанными, в первую очередь, с характером обрабатываемого материала. Это может быть фанера, композитный материал или обычная древесина. В зависимости от этого и выставляется скорость вращения на электроприборе. Как правило, в техническом паспорте всегда указываются параметры работы устройства, в зависимости от технических характеристик и характеристик обрабатываемых поверхностей, а также используемых фрез.

Показатели скоростей обработок при применении различных фрез.

Показатели скоростей обработок при применении различных фрез.

Фиксация фрезы

Первое, с чего начинается работа, это установка и закрепление фрезы. При этом, следует придерживаться основного правила – все работы выполняются при вынутой вилке шнура из розетки.

Фреза устанавливается по определенным меткам, а если они отсутствуют, то на глубину не меньше ѕ длины самой фрезы. Как установить фрезу на конкретную модель, можно узнать из инструкции, которая в обязательном порядке должна присутствовать в технических документах на устройство. Дело в том, что каждая модель может иметь свои конструкционные особенности и рассказать об этом в статье не представляется возможным.

Установка фрезы на устройство перед началом работ.

Установка фрезы на устройство перед началом работ.

Имеются модели как простые, так и более «продвинутые», как говорят. У некоторых моделях имеется кнопка блокировки вращения вала, что облегчает процесс установки фрезы. Некоторые, особенно дорогие модели, оборудованы трещетками. Так что описать конкретно процесс установки фрезы не получится, да и не имеет смысла, так как каждый, кто знаком с работой подобных устройств, разберется в момент.

Регулировка глубины фрезерования

У каждой модели предусмотрена своя, наибольшая глубина фрезеровки. При этом, не всегда требуется именно максимальная глубина, а определенная глубина, которая выставляется перед работой. Даже в том случае, если требуется максимальная глубина, то, чтобы не перегружать устройство, процесс фрезеровки разбивают на несколько этапов, ступенями изменяя глубину фрезеровки. Для регулировки предусмотрены специальные упоры – ограничители. Конструктивно они выполнены в виде диска, расположенного под штангой, на котором закреплены упоры различной длины. Количество таких ножек может быть от трех до семи, причем это не означает, что чем их больше, тем лучше. Лучше, если имеется возможность подстройки каждой из ножек, даже если их число минимальное. Чтобы закрепить этот упор в оптимальном положении, следует воспользоваться фиксатором, в виде флажка.

Процесс регулировки глубины фрезерования выглядит следующим образом:

Таким образом, заготовка выфрезеруется на заданную глубину.

Таким образом, заготовка выфрезеруется на заданную глубину.

На качественных дорогостоящих моделях имеется колесико точной подстройки глубины фрезерования.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.

С помощью этого колесика можно без нарушения предыдущей настройки более точно выставить глубину.

Это колесико (на фото выше зеленого цвета) позволяет корректировать глубину в не значительных пределах.

Фрезы для ручного фрезерного инструмента

Фреза – это режущий инструмент, который может иметь замысловатую по форме режущую кромку. Как правило, все фрезы рассчитаны на вращательные движения, поэтому имеют цилиндрическую форму. Такую же форму имеет и хвостовик фрезы, который зажимается в цанге. Некоторые фрезы оборудованы упорным роликом, благодаря чему расстояние между режущей поверхностью и обрабатываемым материалом остается постоянным.

Фрезы изготавливаются только из качественных металлов и их сплавов. Если требуется обработать мягкие породы древесины, то сгодятся фрезы HSS, а если требуется обработать твердое дерево, то лучше использовать фрезы из более твердых сплавов HM.

Каждая фреза имеет свои технические характеристики, которые обеспечивают ей качественную и долгую работу. Основной показатель – это максимальная скорость ее вращения, которую никогда не стоит завышать, иначе ее поломка неизбежна. Если фреза затупилась, то самостоятельно не следует пытаться ее заточить. Заточка фрез осуществляется на специальном, дорогостоящем оборудовании. Ведь нужно не только заточить фрезу, но и сохранить ее форму, что не менее, важно. Поэтому, если фреза, по каким-то причинам затупилась, то дешевле будет купить новую.

Самые ходовые фрезы

Имеются фрезы, которые используются в работе чаще других. Например:

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.

Пазовые формы предназначены для создания углублений в произвольном месте заготовки.

Различают фрезы простые, монолитные, сделанные из цельного фрагмента металла, а есть наборные. Наборные фрезы состоят из хвостовика, который служит основой для набора режущих элементов. Подбирая режущие плоскости и устанавливая их на хвостовик, применяя шайбы различной толщины, можно сформировать произвольный рельеф на поверхности заготовки.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.

Наборная фреза – это комплект из режущих поверхностей и шайб, что позволяет собрать фрезу нужной формы.

На самом деле фрез очень много и это лишь небольшая доля того, что выпускается. Все фрезы отличаются диаметром хвостовика, диаметром режущих поверхностей, их высотой, расположением ножей и т.д. Что касается ручного фрезеровального оборудования, то достаточно иметь набор из пяти самых ходовых фрез. Если необходимо, то их в любое время можно докупить.

Правила работы с ручным фрезерным инструментом

Работа с электроинструментом требует особых правил, тем более, когда имеются быстро вращающиеся элементы. Кроме этого, в результате работы образуется стружка, которая разлетается во все стороны. Несмотря на то, что большинство моделей оборудованы защитным щитком, это не защищает в полной мере от потока стружки. Поэтому, работать с таким инструментом лучше в защитных очках.

На фото представлена модель, где подключается пылесос для отвода стружки.

На фото представлена модель, где подключается пылесос для отвода стружки.

Общие требования

Если выполнять основные требования безопасной работы с электрическим ручным фрезером, то конечный результат порадует качеством работы и безопасным исходом. Вот эти условия:

Требования не очень сложные и вполне выполнимые, а игнорировать их, значит подвергать себя опасности. И еще одно, не менее важное – это умение держать в руках фрезерный инструмент и чувствовать, как он работает. Если чувствуются серьезные вибрации, то нужно остановиться и проанализировать причины. Возможно, что фреза затупилась или попался сучок. Иногда требуется правильно установить скорость вращения фрезы. Здесь можно поэкспериментировать: или добавить обороты или их уменьшить.

Обработка кромок: использование шаблонов

Обработку кромки деревянной доски лучше осуществлять на рейсмусе. Если такой возможности нет, то можно воспользоваться и ручным фрезером, хотя это займет некоторое время. Эти работы проводятся как без шаблона, так и с шаблоном. Если навыки отсутствуют или их совсем мало, то лучше воспользоваться шаблоном. Для обработки кромок применяются прямые кромочные фрезы, как с одним подшипником в конце режущей части, так и с подшипником в начале (см. фото).

Фрезы для обработки кромок.

Фрезы для обработки кромок.

За шаблон можно взять уже обработанную доску или другой, ровный предмет. Причем длина шаблона должна быть больше длины обрабатываемой детали, как вначале, так и в конце обрабатываемой заготовки. Это позволит избежать неровностей вначале кромки и в ее конце. Здесь самое главное, чтобы шаблон или предмет, выполняющий роль шаблона имел гладкую и ровную поверхность. К тому же его толщина не должна быть большей зазора, находящегося между подшипником и режущей частью.

Ширина детали меньше длины режущей части

При этом, чем длиннее режущая часть, тем труднее работать с инструментом, поскольку требуется больше усилий. В связи с этим, лучше начинать работы фрезами, у которых средняя длина режущей части. Принцип работы при обработке кромки следующий:

- Шаблон крепится так, чтобы он находился на нужной высоте и имел ровную горизонтальную поверхность.

- Шаблон крепко монтируется к столу или другой поверхности.

- Фрезу с роликом устанавливают так, чтобы ролик перемещался по шаблону, а фреза (режущая часть) по обрабатываемой детали. Для этого производят все необходимые манипуляции с шаблоном, заготовкой и инструментом.

- Фреза устанавливается в рабочее положение и зажимается.

- После этого инструмент включается и передвигается по шаблону. При этом следует определиться со скоростью перемещения, которая определяется глубиной обработки.

- Фрезерный агрегат можно как толкать, так и тянуть: кому как удобно.

После первого прохода следует остановиться и оценить качество работы. Если необходимо, то можно осуществить еще один проход, отрегулировав положение инструмента. Если качество удовлетворительное, то струбцины снимают, освобождая обрабатываемую деталь.

С помощью такого подхода удается снять четверть по кромке или в какой-то из ее частей. Это делается за счет установки режущей кромки так, чтобы она уходила на необходимую глубину в деталь.

Четверть, снятая на мебельном фасаде.

Четверть, снятая на мебельном фасаде.

Если заменить фрезу на фигурную и сместить направляющую, а также воспользоваться упором, реально нанести на деталь продольный рисунок (на фото ниже).

Нанесение на заготовку продольного фигурного рисунка.

Нанесение на заготовку продольного фигурного рисунка.

Если применять подобную технику фрезерования (с шаблоном), то можно легко освоить технику работы с деревом вообще. По истечении некоторого времени можно отказаться от шаблонов, так как их установка отнимает много полезного времени.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.

Как сделать ровную кромку без шаблона: без опыта здесь не обойтись.

Ширина детали больше длины режущей части

Довольно часто толщина обрабатываемой детали больше длины режущей части фрезы. В данном случае поступают следующим образом:

- После первого прохода шаблон снимается и осуществляется еще один проход. В данном случае шаблоном будет служить уже обработанная часть. Для этого, подшипник направляется по обработанной поверхности. Если режущей части опять не хватало, то придется осуществить еще один проход.

- Для окончательной обработки следует взять фрезу с подшипником на конце, а обрабатываемую деталь нужно перевернуть верхом к низу, после чего она закрепляется струбцинами. В результате, подшипник будет перемещаться по обработанной поверхности. Такой подход позволяет обрабатывать толстые детали.

Подшипник направляется по обработанной поверхности, а режущая кромка обрабатывает оставшуюся часть заготовки.

Подшипник направляется по обработанной поверхности, а режущая кромка обрабатывает оставшуюся часть заготовки.

Для того, чтобы освоить работу ручного фрезерного инструмента, потребуется много черновых заготовок, которых не жалко потом выбросить. Ни у кого, с первого раза, ничего не получалось. Чтобы что-то вышло, необходимо упорно тренироваться.

Получение различных фигурных кромок

Если требуется фигурная кромка, что скорее всего нужно, то сначала обращают внимание на состояние этой кромки. Если она неровная, то ее придется выровнять и лишь потом приступать к формированию фигурной кромки, подобрав соответствующую фрезу.

Округлая кромка.

Округлая кромка.

Подготавливать поверхность нужно для того, чтобы фреза не скопировала кривизну, по которой будет перемещаться ролик. В данном случае, нужна последовательность действий, иначе позитивного результата не получится.

Если требуется обработать откровенно криволинейную поверхность, то без шаблона здесь никак не обойтись. Его можно вырезать из фанеры, толщиной около 10-ти мм, нанеся предварительно рисунок и выпилив шаблон электролобзиком. Край шаблона необходимо довести до идеального состояния ручным фрезером.

Имея в доме столь полезный инструмент, вы сможете самостоятельно изготовить множество полезных и красивых деревянных изделий. Совершенно обыкновенная на первый взгляд деревяшка, может превратиться в изящную полочку. Необработанный брус станет фигурными перилами. Вместо пластиковых фабричных подоконников можно сделать деревянные, с красиво отфрезерованным торцом.

А возможности реставрации старой мебели практически безграничны.

Любой шкаф, тумбочка или табурет, выполненный из массива дерева – может обрести новую жизнь в руках мастера, владеющего приемами работы ручным фрезером по дереву. Используя потрепанное временем изделие в качестве заготовки, достаточно снять пару миллиметров старого слоя, и придать ему новую форму. И вы получите фактически новое изделие.

ВАЖНО! При реставрации деревянных изделий, особенно покрытых лаком или краской – необходимо произвести первичное ошкуривание. Это позволит сберечь дорогостоящие фрезы от ненужного затупления о старую краску.

Прежде чем покупать фрезер, надо узнать, как работать по дереву с его помощью

Для начала определим виды работ, которые можно выполнять фрезером.

- Изготовление профильных изделий.

- Обработка краев изделий. Удобство и возможности фрезера при выполнении такого вида работ неоспоримы.

- Изготовление пазов любой формы.

- Производство элементов для филенчатых дверей или имитация филенок на ровном деревянном массиве.

- Изготовление технологических углублений при самостоятельной сборке мебели или установке дверей – окон.

- Изготовление соединений на шипах.

При помощи специальных фрез можно самостоятельно изготовить массу изделий, которые до этого покупались в магазинах стройматериалов. Штапики, карнизы, облицовочные наличники для дверных коробок или оконных проемов, наконец – плинтуса. Купив необработанный брус или доску по низкой стоимости, вы можете за считанные минуты превратить заготовку в самостоятельное изделие, сэкономив массу средств.

Меняя краевые фрезы, вы можете изготовить просто ровный торец, край с закруглением, фигурный или наклонный профиль. Причем ваше изделие будет эксклюзивным на фоне стандартных фабричных заготовок.

Это могут быть простые технологические выработки прямоугольной формы или декоративные полукруглые узоры.

С помощью ручного фрезера, такая работа, как врезка петель – превращается в удовольствие. Те, кому приходилось проделывать эту процедуру с помощью стамески и долота, оценят преимущество электроинструмента.

На заказ двери с нестандартными размерами обычно не делаются, поскольку это нестандартная продукция и для ее изготовления нужно перенастраивать станки и оборудование. Однако такую дверь можно изготовить самостоятельно.

При этом она будет требуемого размера и нужной толщины. Чтобы сделать утепленную дверь, обычно нужен промышленный фрезерный станок, который питается от трехфазной сети с напряжением 380 вольт. Поскольку у большинства такой сети нет, приходится искать выход и изготавливать двери из того, что имеется в наличии. Так, сделать можно такую дверь из досок при помощи ручного фрезера, установленного во фрезерный стол.

Поскольку фрезы для изготовления филенчатых изделий имеют ограничение по толщине обрабатываемых досок в 25 миллиметров, доски для будущей двери также будут такой толщины.

Изготовление утепленной двери начинается с определения размеров будущей двери. Дверь состоит из двух вертикальных стоевых досок, нижней и верхней обвязки, двух горизонтальных стоевых и двух вертикальных стоевых досок.

Изготовление утепленной двери начинается с определения размеров будущей двери. Дверь состоит из двух вертикальных стоевых досок, нижней и верхней обвязки, двух горизонтальных стоевых и двух вертикальных стоевых досок.

Все детали фрезеруются.

Все детали фрезеруются.

Неровности филенок устраняются при помощи ручного рубанка.

Неровности филенок устраняются при помощи ручного рубанка.

Каркас будущей двери без филенок показан на фото ниже.

Каркас будущей двери без филенок показан на фото ниже.

Склеенная дверь уже с филенками показана ниже.

Склеенная дверь уже с филенками показана ниже.

Все пустые места в каркасе будут заполнены филенками, края которых обрабатываются фрезой.

Все пустые места в каркасе будут заполнены филенками, края которых обрабатываются фрезой.

Дверь толщиной 25 миллиметров с такими филенками не удерживает тепло внутри помещения, поэтому обратная сторона двери будет утеплена двумя слоями утеплителя. Для этого по периметру двери закрепляется при помощи саморезов деревянная планка, толщина которой рассчитывается как разница между толщиной четверти в дверной коробке и толщиной дверного полотна минус толщина слоя фанеры. Например, в дверной коробке четверть шириной 50 миллиметров, толщина дверного полотна 25 миллиметров. Остается 25 миллиметров, из которых 4 – толщина фанерного листа (он может быть и больше 4 миллиметров). Получается, что толщина планки под утепление составляет 21 миллиметр. Крепится такая планка саморезами и на клей. Внутрь укладывается утепляющий материал – поролон, пенопласт, минеральная вата. Сверху все это закрывается листом фанеры. Фанера на обратной стороне двери не выглядит слишком эстетично, поэтому для придания более красивого вида двери и для большего энергосбережения дверь еще раз утепляют. Для этого используют часто продаваемые на рынках наборы для утепления дверей, которые состоят из куска кожзаменителя и такого же по размерам куска поролона. Поролон закрепляют с запасом в 3-5 сантиметров по всей площади двери. Сверху на поролон закрепляют кожзаменитель или дерматин и по краям закрепляют гвоздями с большой шляпкой. Закрепляя поролон, по краям двери формируют валик из поролона, который должен перекрывать щель между дверным полотном и дверной коробкой.

Полученная в результате дверь из досок при помощи ручного фрезера очень хорошо сохраняет тепло, имея при этом небольшую стоимость. Если же вместе с дверью будет изготавливаться и дверная коробка, можно дверь сделать более толстой, например 100 миллиметров и вместо поролона для утепления использовать слой пенопласта толщиной 50 миллиметров. Такая утепленная дверь будет иметь еще более высокие показатели сохранения тепла. Также для звукоизоляции можно в дверной коробке предусмотреть паз глубиной 2 миллиметра и шириной 4 для того, чтобы в него приклеить самоклеящуюся уплотнительную полоску. Такая полоска, особенно если ее приклеить в два контура обеспечивает отличную звукоизоляцию. После установки дверь окрашивают грунтовкой, а после ее высыхания – обычной краской.

Полученная в результате дверь из досок при помощи ручного фрезера очень хорошо сохраняет тепло, имея при этом небольшую стоимость. Если же вместе с дверью будет изготавливаться и дверная коробка, можно дверь сделать более толстой, например 100 миллиметров и вместо поролона для утепления использовать слой пенопласта толщиной 50 миллиметров. Такая утепленная дверь будет иметь еще более высокие показатели сохранения тепла. Также для звукоизоляции можно в дверной коробке предусмотреть паз глубиной 2 миллиметра и шириной 4 для того, чтобы в него приклеить самоклеящуюся уплотнительную полоску. Такая полоска, особенно если ее приклеить в два контура обеспечивает отличную звукоизоляцию. После установки дверь окрашивают грунтовкой, а после ее высыхания – обычной краской.

Сам смогу сделать ремонт - Портал полезных знаний

Сам смогу сделать ремонт - Портал полезных знаний